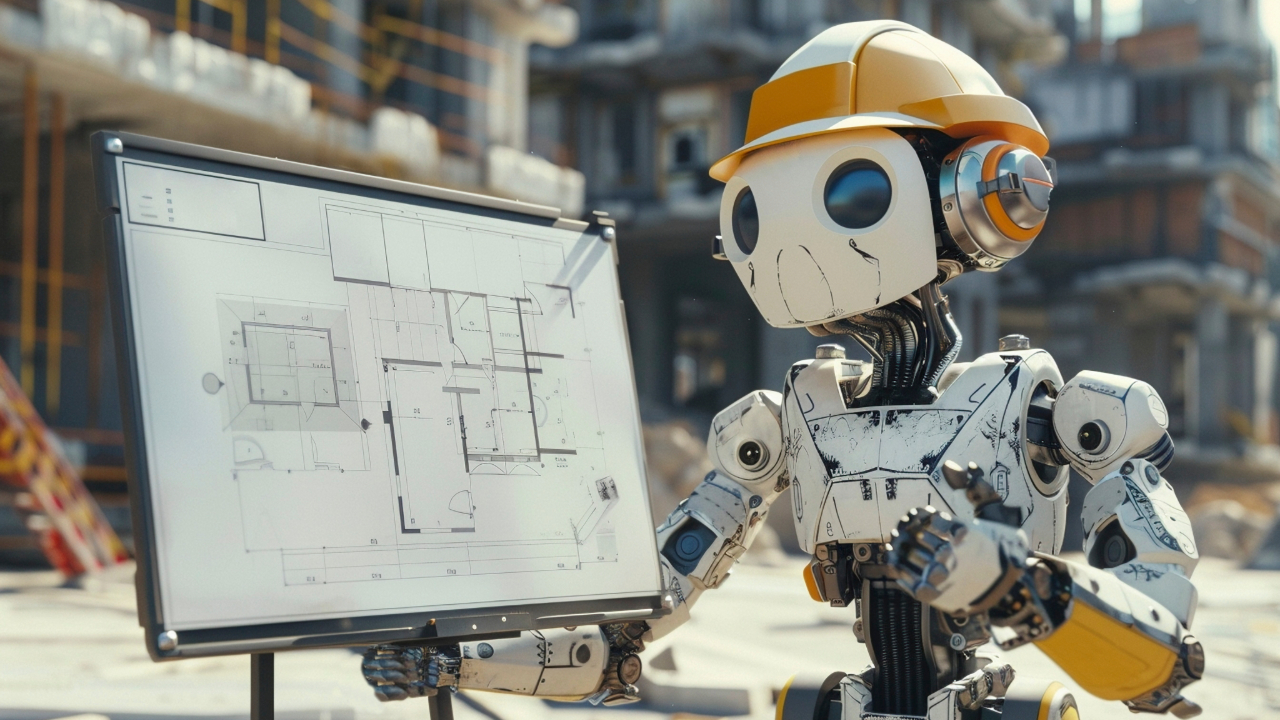

La automatización avanzada está transformando la industria minera, y la robótica desempeña un papel esencial en la optimización de procesos como la perforación, voladura, carga y transporte de materiales. Su implementación mejora la precisión y seguridad en cada etapa de las operaciones.

El primer paso es realizar un análisis detallado de la operación minera para identificar las áreas donde la robótica puede generar mayor impacto. Factores como la perforación de precisión, la manipulación de materiales y la seguridad en entornos subterráneos deben ser evaluados minuciosamente. Los objetivos principales son optimizar la eficiencia operativa, reducir costos y mejorar la seguridad laboral.

Seleccionar la tecnología robótica adecuada es clave para una implementación exitosa. Existen diversas opciones, como robots autónomos para el transporte de materiales, drones especializados en cartografía y perforadoras automatizadas diseñadas para operar en condiciones extremas. Es fundamental optar por tecnologías que permitan un control preciso de las variables del proceso minero.

La integración de los robots con sistemas avanzados de monitoreo y control, como plataformas SCADA o software de optimización en tiempo real, posibilita un seguimiento constante de las operaciones. La inteligencia artificial también juega un rol crucial, ya que permite anticipar escenarios y ajustar parámetros automáticamente para mejorar el desempeño.

Uno de los beneficios más destacados de la robótica en minería es la automatización de la perforación, lo que garantiza una mayor precisión y minimiza desviaciones, optimizando la extracción del mineral y reduciendo la dilución minera. Asimismo, el uso de drones equipados con sensores avanzados, como cámaras LiDAR, facilita la cartografía del terreno en tiempo real, lo que contribuye a una planificación más eficiente y a la reducción de desperdicios.

La automatización también se extiende al transporte de materiales, un proceso altamente costoso en minería. Gracias a los camiones autónomos, se optimizan rutas, se reducen tiempos de inactividad y se minimizan los costos de combustible, lo que incrementa la eficiencia en la logística minera.

En términos de seguridad, la robótica desempeña un papel clave en la mitigación de riesgos, especialmente en operaciones subterráneas. Los equipos autónomos pueden inspeccionar y dar mantenimiento a áreas peligrosas, reduciendo la exposición del personal a situaciones de alto riesgo como derrumbes o atmósferas tóxicas. Esto permite un monitoreo constante y una respuesta más rápida ante emergencias.

La incorporación de robótica en minería requiere también la capacitación del talento humano. Los operadores deben aprender a supervisar y controlar los sistemas automatizados, mientras que los técnicos e ingenieros necesitan desarrollar habilidades en mantenimiento y reparación de estos equipos. La formación continua es esencial para una transición efectiva hacia la automatización.

Una vez implementada la robótica, es crucial realizar un seguimiento constante del desempeño. Los datos recopilados por los sistemas automatizados permiten identificar oportunidades de mejora y optimizar las operaciones en tiempo real, asegurando niveles óptimos de eficiencia y precisión.

Además, la automatización contribuye a la reducción del impacto ambiental al minimizar la huella operativa y disminuir la generación de residuos. También es importante considerar el impacto social, promoviendo la reubicación laboral de los trabajadores y apoyando a las comunidades cercanas en la transición hacia un modelo minero más tecnológico y sostenible.

Este enfoque integral permite implementar la robótica de manera efectiva en la minería, garantizando una operación más eficiente, segura y respetuosa con el entorno.